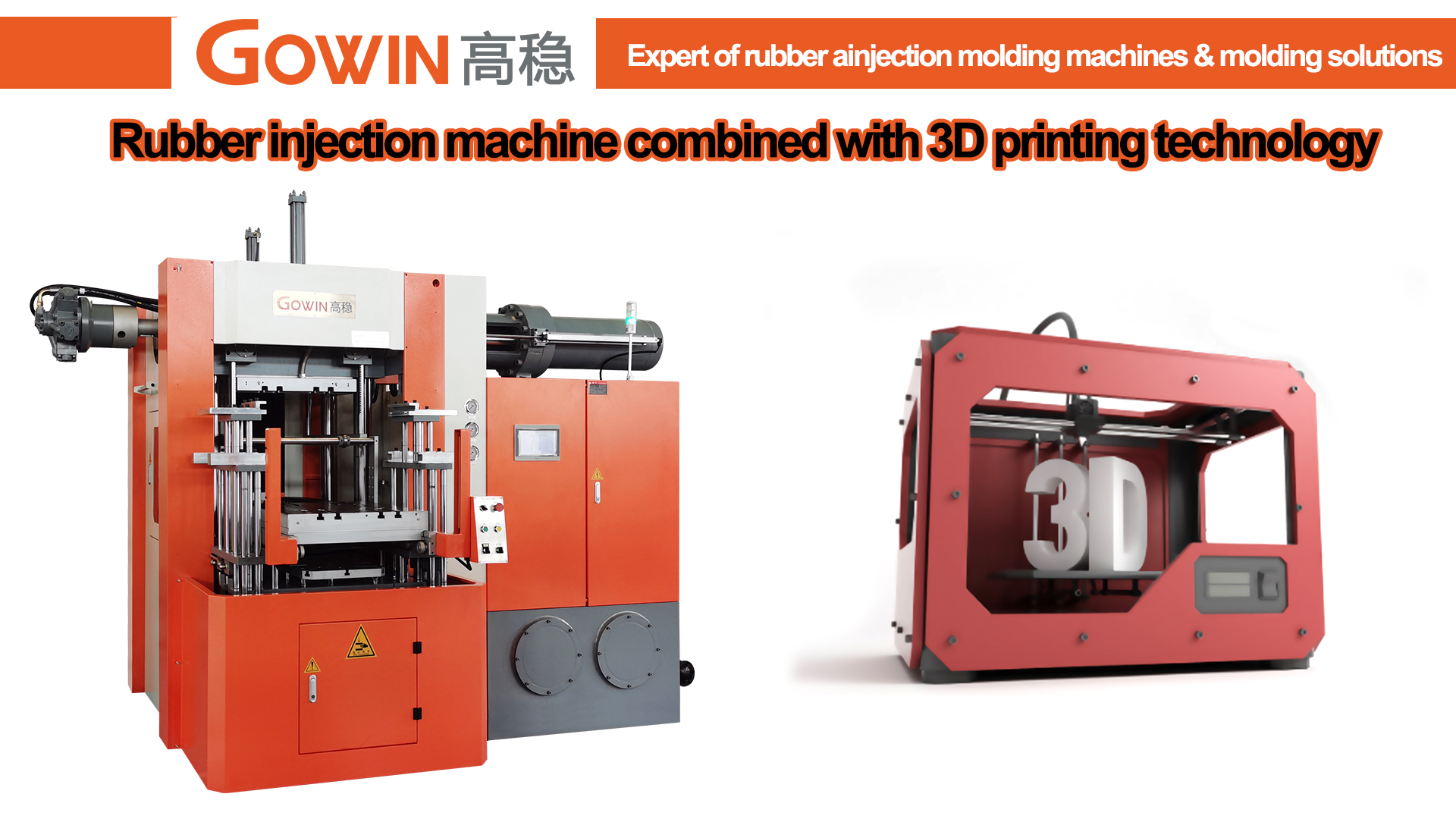

橡胶注射成型机与3D打印技术的结合主要体现在模具设计的优化、生产效率的提升以及通过3D打印技术实现更灵活的生产方式。这种结合为传统的橡胶注射成型工艺带来了诸多新的可能性,具体体现在以下几个方面:

① 3D打印模具的制造

② 模具冷却系统优化

③ 增材制造与注塑成型的结合

④ 优化注塑机部件

⑤ 减少材料浪费,提高环境保护

⑥ 与智能制造的结合

1. 3D打印模具的制造

传统的橡胶注塑成型通常依赖金属模具,制造成本高昂、生产周期长,且设计完成后难以修改。而3D打印技术则可以根据需要快速打印复杂的模具或模具零件。具体而言,3D打印能够在短时间内完成模具的原型制作和迭代,尤其适用于小批量定制或快速原型制作。

优势:

快速设计和修改:3D打印可以快速实现模具设计变更,并测试不同的设计方案。

降低成本: 传统模具制造需要高成本的铣削和加工,而 3D 打印可以大大降低模具的初始投资,尤其适用于小批量生产或定制生产。

实现复杂结构:3D 打印可以制造出传统加工技术无法实现的复杂几何形状,如精细的冷却通道、复杂的内部腔体结构等,从而优化模具的性能和生产效率。

2. 模具冷却系统的优化

在橡胶注射成型过程中,模具的温度控制对生产效率和产品质量至关重要。利用3D打印技术,可以设计并打印出更高效的冷却系统,从而提高热交换效率并缩短生产周期。传统的冷却通道通常标准化且结构简单,而3D打印技术可以根据模具形状优化冷却通道的设计,使冷却更加均匀高效。

优势:

提高了散热管理效率:更精密复杂的冷却通道设计优化了热量分布,减少了因橡胶冷却不均匀而造成的缺陷。

缩短周期时间:更高效的冷却设计可以显著缩短生产周期并提高生产效率。

3. 增材制造与注塑成型的结合

在橡胶注射成型工艺中,注塑机将熔化的橡胶注入模具,待其冷却固化后取出成品。结合3D打印技术,注射成型可以实现更多定制化功能,例如根据特定需求打印不同硬度、不同形状或复杂结构的橡胶制品。尤其是在定制橡胶零件的生产方面,3D打印能够灵活响应不同的客户需求。

优势:

高度定制化:3D打印可以根据每个订单的需求打印不同形状和设计的模具或零件,从而提高产品定制能力。

小批量生产: 3D打印不需要大量的生产线或复杂的设备,可以高效、低成本地生产小批量、多样化的产品。

4. 优化注塑机部件

3D打印技术还可以用于制造和优化注塑机的零部件。例如,注塑机的螺杆、喷嘴、加热器、控制器等部件,利用3D打印技术可以生产出更多符合定制要求的零部件。这不仅有助于提高注塑机的效率,还能降低零部件的维护成本。

优势:

零件定制: 可以打印具有特定功能的零件,用于不同类型的橡胶注塑机。

减少生产停机时间: 3D打印部件可以快速替换损坏或磨损的部件,从而减少设备停机时间。

5. 减少材料浪费,提高环境保护水平

3D打印技术具有增材制造的特点,它逐层添加材料,而无需像传统制造方法那样切割或铣削大量原材料。因此,3D打印有助于减少生产过程中不必要的材料浪费,提高资源利用效率。这对于橡胶模具行业尤为重要,因为传统的模具制造会产生大量废料。

优势:

减少材料浪费:3D打印技术能够精确控制材料的使用,有助于节省成本并减少浪费。

环境保护: 减少浪费和能源消耗,提高生产的环境保护水平。

6. 与智能制造相结合

3D打印与智能制造技术的结合,能够使橡胶注塑成型工艺更加智能化和自动化。例如,利用传感器和智能控制系统实时监测3D打印模具的温度和压力等参数,从而优化生产流程。这种技术融合可以提高生产效率,减少人工干预,并提升生产的一致性和稳定性。

优势:

智能监控:通过结合 3D 打印技术,可以实现生产过程的实时监控和调整,从而提高产品质量的稳定性。

自动化生产:智能制造系统可以与 3D 打印技术相结合,实现自动化、高效的橡胶注塑成型生产线。

结论

橡胶注塑机与3D打印技术的结合,给制造工艺带来了革命性的变革。3D打印不仅可以优化模具设计、提高生产效率,还能降低成本、增强定制化能力并实现环保。随着技术的不断进步,未来橡胶注塑行业可能会出现更多创新型生产模式,从而推动整个制造业朝着更加高效灵活的方向发展。这种结合不仅对小批量、定制化生产至关重要,而且在大规模生产中也具有巨大的潜力。

发布时间:2024年12月13日